1、水泥秤稱重不準

該故障表現為:加砝碼標定后能顯示正確數值,卸載后數字卻不歸零,清零后再加載砝碼數字變化較大,但檢查傳感器電阻值在正常范圍,且儀表無問題。

可能原因:

運輸用固定秤框的角鐵沒有卸掉;

壓頭和壓盤處發卡;

秤體與外界互相干涉;

3個傳感器型號不匹配;稱量物料時偏載。

處理方法:

若運輸用固定秤框的角鐵沒有拆掉,應及時拆除;

若壓頭或壓盤發卡,應及時處理,使其光滑無阻力;

若秤體與外界發生干涉,應及時進行隔離;

若3個傳感器型號不匹配,應更換型號一致的傳感器;

若物料偏載,應進行調整。

2、集料艙卸料門無料時啟閉困難

該故障表現為:氣缸動作緩慢無力,但檢查卸料門機械部分無磨擦、卡滯現象,且電磁閥、氣缸都無漏氣現象。

可能原因:

氣路不暢,如氣源處三聯件的氣水分離器濾芯太臟,造成氣路不暢,使單位時間內氣體流量減少,因而造成氣缸活動緩慢;

消聲器太臟,在氣缸動作時有桿腔和無桿腔的壓差變小,導致氣缸動作緩慢。

處理方法:

若氣路不暢,應及時清洗或更換濾芯;

若消聲器太臟,應及時清理消聲器。

3、出料口不出料

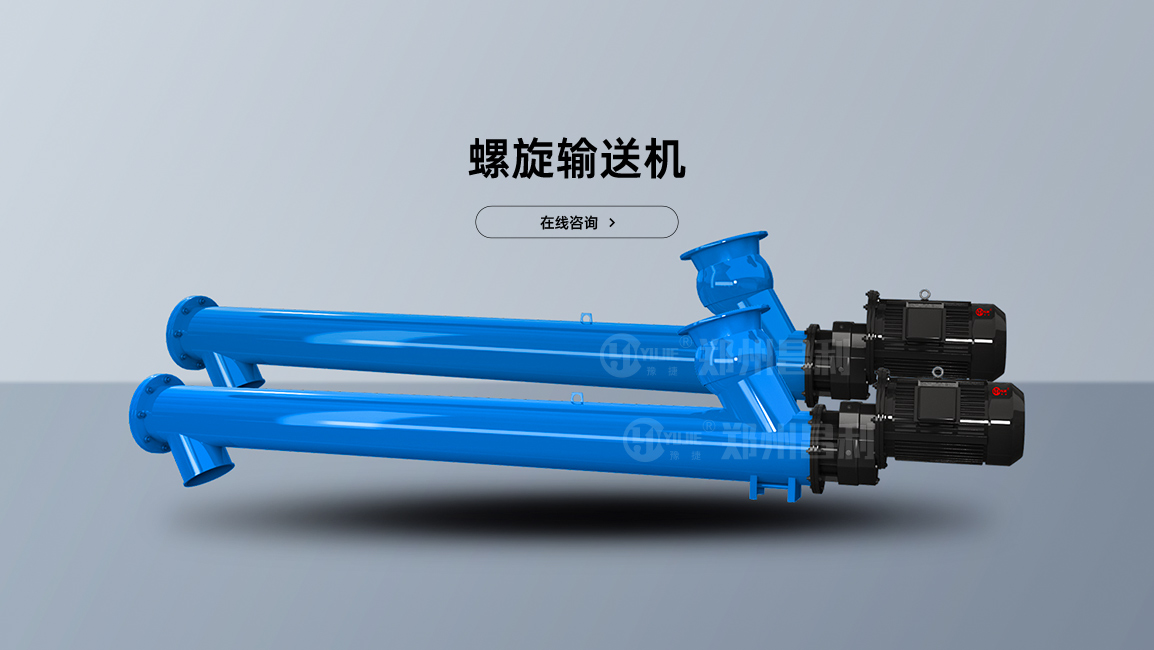

該故障表現為:在接觸器吸合、電動機順時針旋轉時,子母螺旋輸送機出料口不出料,時間稍長空氣開關便跳閘;將空氣開關合上后啟動電動機仍跳閘,觀察粉料無凝固現象。

可能原因:

母機為反轉;空氣開關損壞;

母機電動機接線可能有一相接觸不良。

處理方法:

若母機反轉,把母機電動機接線任意2條進行調位即可;

若空氣開關損壞,應更換;

若母機電動機接線有一相接觸不良,應檢查處理。

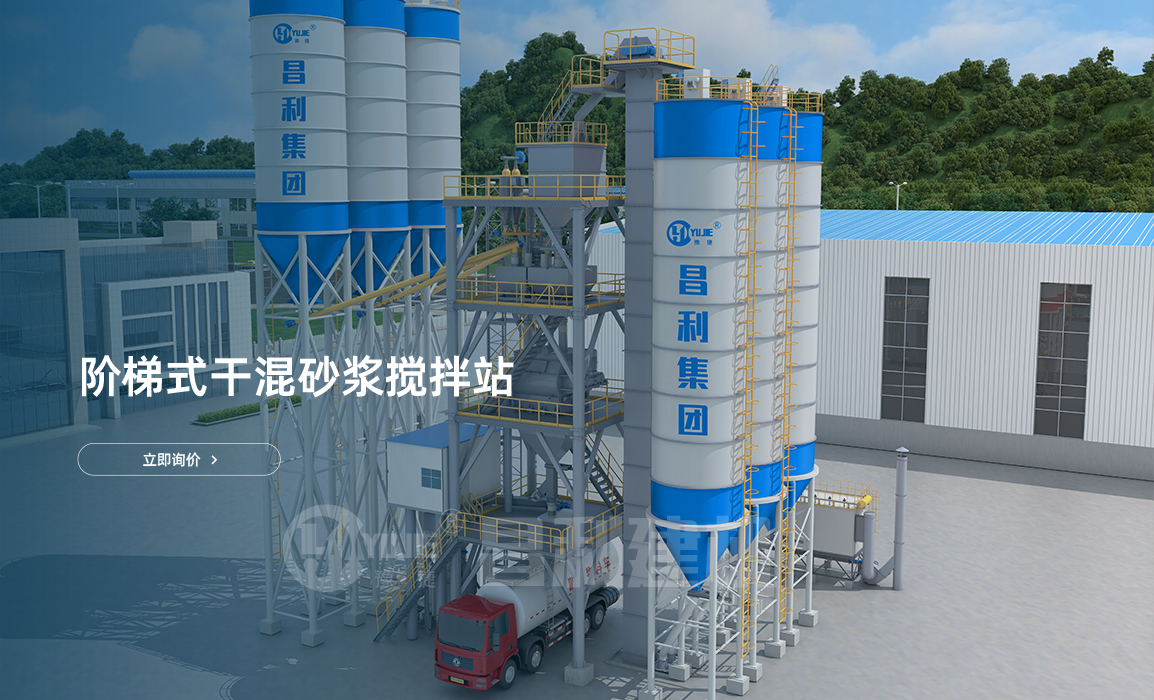

4、攪拌軸“悶車”

該故障表現為:攪拌主機在攪拌灰漿時,攪拌軸轉動困難,甚至停轉。

可能原因:

嚴重超載,物料箍軸;人為誤操作造成二次投料;

稱量不準;

攪拌葉片或側葉片與罐內壁間隙較大,有異物進入其間卡滯;

電壓過低;攪拌參數設置錯誤。

處理方法:

若嚴重超載,物料箍軸,應調整攪拌容量,及時清理凝固的灰漿;

若人為誤操作造成二次投料,應清除多余物料并按工藝流程操作;

若稱量不準,要求操作人員重新標秤;

若攪拌葉片或側葉片與罐內壁間有異物卡滯,應調整葉片與襯板的間隙,使之不大于5 mm,并及時清理異物;

若電壓過低,要重新檢查線路電壓;若參數設定錯誤,應認真檢查相應配料數據并及時修正。

5、主機卸料門不能開啟

該故障表現為:當攪拌站自動工作時,主機卸料門打不開,攪拌完畢時卸料指示燈不亮。

可能原因:

卸料門與密封板之間有異物或積料;

氣路系統壓力不足,氣缸內泄漏或油霧器損壞;

電磁閥與繼電器之間的接線脫落、虛接或繼電器損壞;

電磁閥線圈燒損或閥芯卡滯;

時間繼電器損壞,造成PLC無正常輸入信號。

處理方法:

若卸料門與密封板之間有異物或積料,應清理異物、積料并沖洗卸料門;

若氣路系統壓力不足、氣缸內泄漏或油霧器損壞,應檢查油霧器、接頭、氣缸等部位是否損壞;

若電磁閥與繼電器之間的接線脫落、虛接或繼電器損壞,應檢查繼電器觸點輸出及接線,必要時更換;

若電磁閥線圈燒損或閥芯卡滯,應更換電磁閥;若時間繼電器損壞,則應更換。

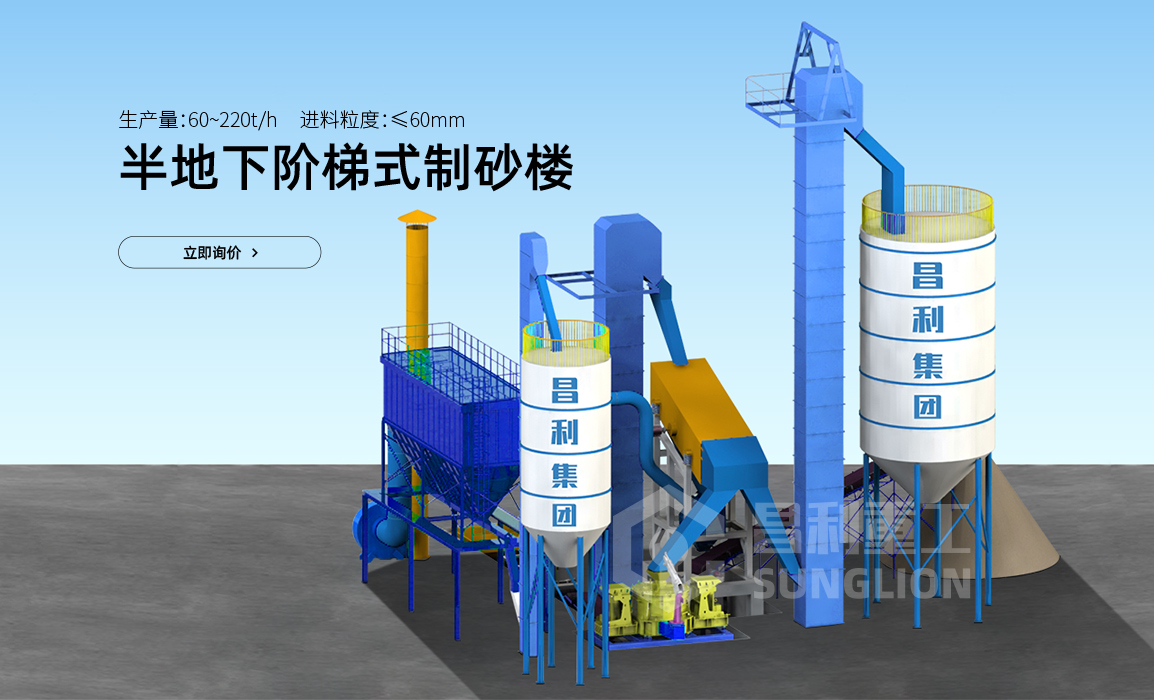

6、輸送帶跑偏

該故障表現為3種情況:一是輸送帶在空載與加載的情況下都向同一側跑偏,即輸送帶中心線橫向跑偏,輸送帶偏向物料少的一邊;二是輸送帶左、右跑偏且無固定方向;三是輸送帶在整個輸送帶輸送機的中部跑偏。

可能原因:基礎不平、平托輥粘料、槽形輥左右不平衡以及主、被動輥調節不平衡部會造成輸送帶跑偏。

調整方法:

若輸送帶偏向一側,應將該側托輥組側向輸送帶前進方向移,也可將另一側托輥組向后移(或將另一側托輥支架適當加)。回程托輥組與承載托輥組調整的方法相同。對較長輸送帶的輸送系統,調整托輥組是非常有效的。

改向滾筒的調整是輸送帶跑偏調整的重要環節,該滾筒的安裝位置垂直于輸送機輸料方向的中心線,否則必然發生跑偏。若輸送帶向其右側跑偏,則應將右側的軸承座前移(或將左側軸承座后移);若輸送帶向滾筒的左側跑偏,則應將左側的軸承座前移(或右側軸承座后移)。如輸送帶相對從動滾筒跑偏,調整方法與主動滾筒剛好相反。